▎미국 라스베이거스에서 열린 2014 CES에서 출품 차량을 살펴보는 최신원 회장. |

|

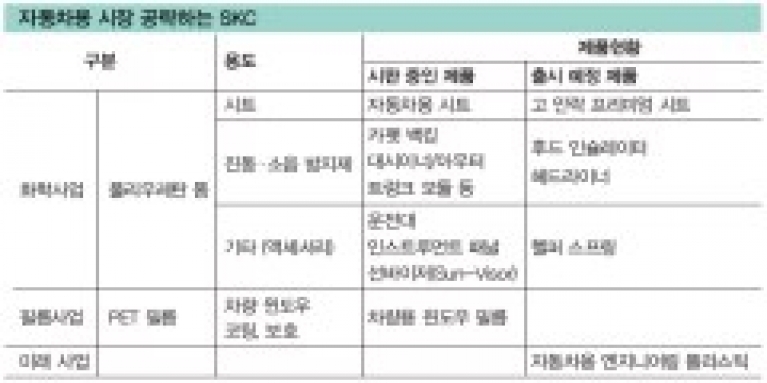

올해 1월 미국 라스베이거스에서 열린 세계가전전시회(Consumer Electronics Show). 최신원 회장이 매년 찾는 박람회다. 이곳에서 그가 가장 흥미롭게 본 전시 부스는 자동차 업체 BMW와 아우디·기아자동차 전시장. 가전 업체가 아닌 자동차 전시장이란 점에서 다소 의외다. 이유가 뭘까. 최 회장은 “새로운 정보기술(IT)이 자동차와 만났을 때 변화를 직접 확인할 수 있기 때문”이라고 말한다.“과거 세계가전전시회에 출품한 자동차 업체는 엔진 같은 주요 부품 제조에 협력하는 수준이었지만 최근엔 자동차 업계와 전자 업계를 구분하기 어려울 정도로 달라졌다”고 덧붙였다. SKC 제품이 다수의 자동차 부품에 적용되지만, 이 사실은 거의 알려지지 않았다. 제조 공정상 SKC가 직접 자동차 회사에 납품을 하는 경우가 드물기 때문이다. 대신 SKC는 자동차 부품회사에 납품하는 2차 협력사에 납품하는 경우가 많다. 다수의 글로벌 자동차 기업이 SKC 제품을 사용하고 있지만, 알려지지 않은 이유다.SKC 제품은 어떻게 차량에 적용될까? SKC는 현재 우리나라에서 유일하게 프로필렌옥사이드(PO)를 생산한다. 이 PO는 폴리올(Polyol)의 원료다. 폴리올은 다시 다른 화학물질과 섞여 자동차 내장재와 냉장고 단열재, 합성수지, 페인트 등에 쓰는 폴리우레탄이 된다.폴리우레탄은 폴리우레탄폼(용어 설명 참조)의 형태로 자동차 부품에 쓰인다. 우선 자동차용 시트(seat)에 폴리우레탄폼을 섞으면 마치 메모리폼(memory foam)처럼 체형을 감싸주는 편안함을 준다. 이 편안함의 정도는 폴리우레탄에 첨가제를 넣는 과정에서 폴리우레탄폼의 물성이 바뀌면서 결정되는데, SKC는 바로 이 기술력을 확보하고 있다.SKC 제품은 차량 바닥에 까는 카페트나 천장, 트렁크에도 들어간다. 카페트를 분해하면 내부에 폴리우레탄폼이 얇게 깔려 있는데, 이를 카페트 백킹(carpet backing)이라고 한다. 차량 내부 대시보드(dashboard)나 자동차 계기판, 운전대, 햇빛가리개 등 SKC의 폴리우레탄폼이 안 들어가는 곳이 드물 정도다. 사람에게 전달되는 진동을 흡수할 필요가 있거나, 충격에 민감한 정밀한 기계를 보호하기 위한 차량 부품에는 대개 폴리우레탄폼이 들어간다고 보면 된다.바스프(BASF)·다우케미칼(Dow Chemical)·바이엘(Bayer) 등이 경쟁하는 폴리우레탄 시장에서 SKC의 장점은 원가경쟁력. 폴리우레탄의 기초 원료인 PO를 SKC에서 직접 생산하기 때문이다. PO-폴리올-폴리우레탄으로 이어지는 수직계열화 공정을 보유하고 있어 자연스레 경쟁사보다 가격 책정에 유리하다.SKC 필름사업 부문 제품도 차량에 들어간다. 폴리에틸렌 테레프탈레이트 필름(PET 필름, 용어설명 참조)이다. 주로 차량용 윈도우 필름(window film)으로 자동차 창문 유리에 코팅한다. 유리를 보호하고 햇볕을 일정 부분 차단하는 역할을 한다.

폴리우레탄폼 수직계열화로 가격경쟁력 확보최신원 회장은 차량용 제품군을 더 확대할 생각이다. 이미 일부 핵심 제품은 개발을 완료하고 시판만 앞두고 있다. 대표적인 제품이 헬퍼 스프링(helper spring)이란 부품이다. 자동차의 승차감을 좌우하는 요소 중 하나로 현가장치(suspension)라는 게 있다. 노면의 충격이 차체나 탑승자에게 직접 전달되지 않게 충격을 흡수하는 장치다. 충격을 어느 정도 흡수하느냐에 따라 ‘서스펜션이 단단하다’거나 ‘서스펜션이 무르다’는 식으로 표현한다. 타이어와 연결된 금속 스프링의 충격을 흡수하고 소음을 줄이는 서스펜션 상단부가 바로 헬퍼 스프링이다.일견 작은 부품이지만 수천 킬로그램에 달하는 차체 하중을 견딜 수 있어야 하고, 상하로 수없이 반복되는 움직임을 버텨야하기 때문에 강한 내구성이 필수다. 최신원 회장은 이 헬퍼 스프링을 차종에 따라 다양한 형태로 디자인해 생산하는데 성공했다. 현재 현대자동차에 납품하기 위해 품질인증 테스트를 진행 중이다. 품질인증 기간은 통상 1~2년이 소요된다.후드 인슐레이터(Hood Insulator)와 헤드라이너(Headliner)에도 기대를 걸고 있다. 차량 전면 본네트를 열어보면 검은 색으로 폴리우레탄 폼이 넓게 형성된 것을 볼 수 있는데, 그 부분이 바로 후드 인슐레이터다. 엔진이 돌아가면서 발생하는 열이 본네트로 전이되는 현상을 방지하고 소음도 차단한다. 전문적인 용어로 NVH(noise(소음), vibration(진동), harshness(거칠기))를 방지하는 부품이라고 말한다. 자동차 실내 지붕을 지칭하는 용어인 헤드라이너도 SKC가 이미 개발을 완료한 차량용 제품이다. 역시 천정 부분에서 NVH를 방지한다.나아가 최 회장은 자동차용 엔지니어링 플라스틱도 개발 중이다. 엔지니어링 플라스틱이란 기존 금속을 대체하는 고성능 플라스틱. 강도와 탄성이 좋고 100℃ 이상에서도 견디는 등 장점이 많아 금속 역할을 대신한다. 자동차 제조사 입장에서 연비가 화두로 떠오르면서 차량을 가볍게 만드느라 고심이다.때문에 금속 대신 가벼운 플라스틱을 이용하는 자동차용 엔지니어링 플라스틱도 각광받는 분야다. 우리나라에서는 삼성SDI(현 제일모직, 7월 합병)와 코오롱플라스틱 등이 자동차용 엔지니어링 플라스틱을 제조한다. 자동차용 플라스틱 시장 규모는 연 평균 11% 가량 성장하고 있으며, 2010년 173억 달러에서 2017년 355억 달러로 시장 규모 확대가 예상된다.최신원 회장은 장기적으로 SKC가 자동차 사업 비중을 확대할 수밖에 없다고 본다. 전략은 두 가지다. 첫째, 시스템 하우스(System House)를 확대한다. 시스템 하우스란 고객사가 원하는 제품을 맞춤형으로 제조하는 공장. SKC는 차량용 폴리우레탄폼의 원료를 생산하는데, 여기에 화학약품 등을 첨가해야 폴리우레탄폼이 된다. 시스템하우스는 타사가 제조하는 화학약품까지 모두 구매해 고객사 맞춤형 제품을 제조하는데, 이 시스템 하우스를 늘리겠다는 생각이다.둘째, 우리나라 자동차 부품 업체가 해외 시장에 진출할 때 SKC도 동반 진출하는 전략이다. 우리나라 기업과 동반 진출하면 우리나라 경제에도 긍정적인 영향을 미치고 납품처도 확보할 수 있어 1석2조다. 그는 “미국과 중국, 유럽 등 SKC가 구축한 글로벌 포스트를 통해 마케팅을 확대하면 자동차용 플라스틱 시장 공략에서 승산이 있다고 본다”며 “현재 SKC 화학산업 매출 중 3%대인 자동차사업 비중도 확대될 것”이라고 말했다.

폴리우레탄폼(Polyurethane Form): 쿠션재나 단열재로 사용되는 ‘폴리올’과 ‘디이소시아네이트’로 제조하는 스펀지 상태의 다공질 물질이다. 단열성이 크고, 전기 절연성이 뛰어나며, 강도가 크다는 장점이 있다.

폴리에틸렌 테레프탈레이트 필름(PET 필름): 흔히 ‘페트병’이라는 이름으로 시중에 유통되는 플라스틱 음료수병의 원료가 폴리에틸렌 테레프탈레이트(PET)이다. 열가소성 플라스틱의 일종으로 폴리에스터 고분자 중 하나다. 이를 얇은 필름 형태로 만든 제품을 PET 필름이라고 한다.