2050년까지 석탄 대신 수소로 철강 생산하는 ‘수소환원제철’ 원대한 목표“포스코가 국내 최대 수소 수요처이자 공급처 될 것… 탄소중립에 기여한다”

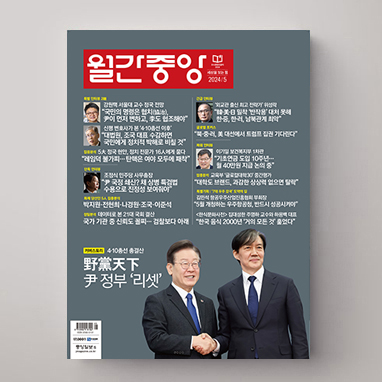

▎10월 6일 서울 삼성동 그랜드 인터콘티넨탈 파르나스에서 열린 HyIS 2021 개막식에서 최정우 포스코그룹 회장이 개회사를 하고 있다. |

|

포스코가 개발 중인 수소환원제철은 기존 일관제철소의 제선·제강 기술을 뒤엎는 완전히 새로운 공법으로 알려져 있다. 수소환원제철을 이해하기 위해서는 우선 철강산업에 대한 이해가 필요하다. 쇳물 생산의 가장 기본적인 요소로 원료인 ‘철광석’과 연료이자 환원제인 ‘석탄’이 있다. 수소환원제철은 간단히 말해 석탄 대신 ‘수소(H2)’를 사용하는 공법이다. 포스코는 이 공법을 꾸준히 연구해 2050년까지 수소환원제철소를 구현하고 탄소중립을 달성하겠다는 목표를 세웠다. 수소환원제철 기술이 상용화되면 제철소에서 용광로가 사라진다. 석탄과 철광석을 한데 담아 녹여서 환원 반응을 일으킬 필요가 없어지기 때문이다. 석탄을 용광로에 넣기 적절한 형태로 가공하는 소결 공장, 코크스 공장 역시 사라지게 된다. 전로도 사라진다. 전로는 현재 용광로에서 생성한 쇳물(용강)에서 불순물을 걸러내는 역할을 하는데, 수소환원제철에서는 그 역할을 전로 대신 전기로가 한다.고로 조업은 철광석과 석탄을 각각 소결 공장과 코크스공장에서 고로에 넣기 좋은 형태로 만든 후, 고로에서 녹여 쇳물을 생산한 뒤 이를 다시 전로에 넣어 정제한 쇳물로 제품을 생산하는 방식이다. 이때 환원제로 일산화탄소가 사용된다. 고로가 없는 파이넥스는 가루 형태인 철광석을 유동환원로에 넣어 환원철(DRI, Direct Reduced Iron)을 생산하고, 이를 용융로에 넣어 쇳물을 생산한 뒤, 이를 다시 전로에 넣어 정제한 쇳물로 제품을 만든다. 이때 환원제로는 석탄을 넣은 용융로에서 발생한 일산화탄소 75%와 수소 25%가 사용된다.고로와 전로가 없는 수소환원제철은 철광석과 수소를 유동환원로에 넣어 DRI를 생산하고, 이를 전기로에서 정제한 쇳물로 제품을 생산한다. 이때 환원제로 수소가 100% 사용된다. 사라진 설비의 자리를 채우는 것은 ‘유동환원로’와 ‘전기로’다. 철광석을 유동환원로에 넣고 수소를 주입하면 수소가 철광석에서 산소를 분리해 순수한 철(Fe)인 ‘직접환원철(DRI)’을 뽑아낼 수 있다. DRI는 고로에서 나오는 쇳물과 달리 고체 상태다. DRI가 수분과 반응해 산화하기 쉬운 형태를 띠고 있기 때문에 이를 운반하기 쉬운 형태로 한 번 더 가공하는데, 이것을 HBI(Hot Briquetted Iron)라고 부른다. 이를 전로가 아닌 전기로에 투입하는 것이다. 전기로가 고철을 녹여 쇳물을 생산하는 것을 연상해보면 이해하기 쉽다. 전기로 가동 역시 석탄이 아닌 재생에너지를 통해 이뤄진다. 즉, 전 공정이 CO2 Free다.수소환원제철은 기존과는 완전히 다른 새로운 공법이기 때문에, 상당한 기간의 연구개발이 필요하다. 그럼에도 불구하고 다가오는 탄소중립 사회에서 살아남기 위해 글로벌 철강사들은 사활을 걸고 수소환원제철 공법 개발에 매진하고 있다. 그중 포스코는 수소환원제철 기술과 가장 근접한 기술을 자체 보유하고 있는데, 그것이 바로 파이넥스(FINEX, Fine Iron ore Reduction)다. 포스코는 파이넥스 공정에서 이미 수소를 25% 사용하는 유동환원로 설비를 사용 중이며, 파이넥스는 가루 형태의 철광석과 석탄을 용광로에 넣지 않고 유동환원로와 용융로라는 설비를 통해 쇳물을 생산하고 있다.포스코는 현재 포항에서 상용 가동 중인 연산 1500만t 및 200만t급 유동환원로 2기에 대해서 수소 농도를 단계적으로 높여가며 수소환원기술 개발을 지속할 계획이다. 파이넥스 기반 공정을 통해 수소환원제철에 필요한 몇 가지 핵심적인 요소 기술만 확보하면, 기존에 쌓아왔던 개발 경험 및 설비 운영 경험, 그리고 조업 경험과 결합해 신속하게 실기 적용이 가능한 수소환원제철 기술을 개발할 수 있을 것으로 기대된다.

2030년까지 블루수소 연간 50만t 생산 계획

▎9월 8일 ‘Korea H2 Business Summit’ 참석자들이 창립총회 후 수소모빌리티+쇼 포스코 부스를 방문했다. 왼쪽부터 허세홍 GS칼텍스 사장, 조현상 효성그룹 부회장, 신동빈 롯데그룹 회장, 최태원 SK그룹 회장, 최정우 포스코그룹 회장, 정의선 현대자동차그룹 회장, 허정석 일진홀딩스 부회장, 정기선 현대중공업 부사장, 이규호 코오롱인더스트리 전무. |

|

해외의 경우 유럽 철강사를 중심으로 ‘수직 Shaft 환원로’를 이용하는 수소환원제철 공법이 개발되고 있다. 수직 Shaft 환원로는 철광석을 가공한 ‘펠렛’이라는 고급 원료를 사용하는 데 비해, 포스코가 채택한 유동환원로 기술은 매장량이 풍부하고 저렴한 분광을 가공 없이 직접 사용할 수 있다는 데 큰 장점이 있다.또 수소환원은 근본적으로 흡열반응이므로 효율적인 환원을 위해 추가적인 열공급이 필요한데, Shaft로는 구조상 추가 열공급이 어렵다는 단점이 있는 반면, 당사의 다단 유동환원로는 추가 열 공급이 용이한 구조로 돼 있기 때문에 수소환원의 흡열 반응 문제를 비교적 쉽게 해결할 수 있다.포스코의 파이넥스를 기반으로 개발한 수소환원제철 공법은 추후 HyREX(Hygrogen Reduction, 하이렉스)라는 이름으로 새롭게 구축될 예정이다. HyREX는 ‘한국형 수소환원 제철공법’으로서 산업통상자원부 그린철강위원회에서 국책연구과제로 연구하는 것을 준비 중이다. 이 과제를 통해 먼저 100만t 규모의 실용 데모 플랜트를 2024년부터 EPC를 착수해 2028년 시험 생산을 시작해보는 것을 목표로 하고 있다.포스코는 데모 플랜트 설치 및 테스트를 완료하고 기존 고로 설비를 HyREX 설비로 단계적으로 전환해 2030년 대에 상용화 실증 개발, 2040년대에 최적화를 거쳐 2050년까지 상용 가동을 완료하는 청사진을 내놓았다. 목표대로 2050년 수소환원제철 공법이 성공적으로 안착하면, 포스코는 사업장에서 탄소배출 제로화를 이룰 수 있다.지난해 12월 포스코가 발표한 ‘수소경제를 견인하는 그린수소 선도기업’ 비전을 살펴보면, 2050년까지 그린수소 생산 500만t 체제를 달성하겠다는 목표가 눈에 띈다. 포스코 제철소의 9기 고로를 모두 수소환원제철 공법으로 전환하면, 최대 연간 375만t의 ‘그린수소’가 필요하게 된다. 스스로 국내 최대 수소 수요업체이자 공급업체로 도약한다는 포부다.최정우 포스코그룹 회장은 이와 관련해 “미래 청정에너지의 핵심인 수소를 주도적으로 생산, 공급할 수 있도록 하겠다”며 “탄소중립 사회를 위한 국가 수소생태계 완성에 기여하겠다”고 밝혔다.현재 포스코는 철강 제조 공정에서 발생하는 부생가스(Cokes Oven Gas)와 천연가스(LNG)를 이용한 연간 7000t의 수소 생산 능력을 갖추고 있으며, 약 3500t의 부생수소를 추출해 철강 생산 중 온도 조절과 산화 방지 등을 위해 사용하고 있다. 2025년까지 부생수소 생산 능력을 연간 7만t으로 늘리고, 2030년까지 글로벌 기업과 손잡고 수소 생산 과정에서 발생하는 이산화탄소를 분리, 포집(捕集)해 땅속에 저장하는 블루수소를 연간 50만t까지 생산한다는 계획이다.수소경제가 지향하는 이상적인 에너지원이라 할 수 있는 그린수소는 2040년까지 200만t, 2050년까지 500만t 생산 체제를 완성할 방침이다. 그린수소는 풍력, 태양광 등 재생에너지로 물을 분해해 생산(수전해)하는 것으로, 생산과정에서 이산화탄소가 전혀 발생하지 않는다.

세계 해상풍력발전 1위 업체와 MOU 체결

▎2021 수소모빌리티+쇼에 설치된 포스코 부스 전경. / 사진:포스코그룹 |

|

포스코는 특히 그린수소 생산과 운송에 필요한 핵심 기술을 확보하기 위해 국내외 연구기관과 기술 협력을 진행하고, 글로벌 기업과 파트너십을 맺고 있다. 예컨대 수소 운송과 저장의 핵심 기술로 꼽히는 암모니아 수소 추출 기술 개발이 대표적이다. 암모니아는 수소를 질소와 결합한 것으로 운송과 저장이 용이해 효율적이고 경제적인 운반체로 평가받고 있으며, 포스코는 암모니아를 활용해 수소연료 전지 발전 기술을 개발하는 프로젝트까지 다수의 기업과 협력해 진행 중이다.포스코는 지난 3월 8일, 호주 최대의 전력·가스 기업인 오리진 에너지(ORIGIN ENERGY)와 ‘호주 그린수소 생산사업 협력’에 대한 업무협약을 체결했다. 오리진은 호주 남쪽에 위치한 태즈메이니아주에서 수력발전 500㎿를 활용해 연간 7만t의 그린수소를 생산하는 프로젝트를 진행 중이다. 포스코와 오리진은 올해 연말까지 공동으로 이번 프로젝트의 사업 타당성 조사를 진행하고, 경쟁력이 있다고 판단되면 사업을 본격 추진할 계획이다. 호주 현지에서 생산된 수소를 암모니아로 합성하고 포스코가 이를 도입해 수소를 추출, 공급하는 방식이다.이에 앞서 지난해 12월 포스코는 호주 원료 공급사인 FMG(Fortescue Metal Group)와도 손잡았다. FMG가 호주에서 추진 중인 신재생에너지를 활용한 그린수소 생산 프로젝트에 포스코가 참여하고, 향후 추가 프로젝트 발굴에도 협력하기로 했다. FMG는 포스코그룹에 철광석을 안정적으로 공급하고 있는 장기계약 공급사로, 양사가 협력을 통해 경쟁력 있는 그린수소를 생산하고 이를 조기에 국내에 도입하게 되면 한국의 그린수소 시대를 앞당기게 될 것이라는 큰 그림이다.FMG의 그린수소 생산에 필요한 태양광, 풍력 등 친환경발전 설비에는 포스맥(PosMAC) 등 포스코의 프리미엄 강재가 사용될 예정이다. 포스코가 FMG의 철광석을 수입해 철강재를 만들고, 이 강재를 다시 수소 생산을 위한 FMG의 태양광 발전 설비에 공급하는 것이다. 양사는 이것이 바로 탄소중립 시대에 철강사와 원료사가 협력해 실행할 수 있는 지속가능한 사업모델이라고 공감했다.포스코는 해외뿐만 아니라 국내에서 수소를 생산하는 사업에도 참여한다. 이를 위해 5월 26일, 세계 해상풍력발전 1위 업체인 덴마크 오스테드와 국내 ‘해상풍력 및 그린수소사업 포괄적 협력’을 위한 양해각서(MOU)를 체결했다. 포스코, 포스코건설, 포스코에너지 등 그룹사의 역량을 결집해 해상풍력발전 및 연계 그린수소 사업 분야에서 오스테드와 협업기로 한 것이다. 오스테드는 2026년 이후 상업 운전 개시 예정인 사업비 8조원 규모의 국내 최대 1.6GW급 인천해상풍력사업을 추진 중이다. 앞선 FMG, ORIGIN과의 협업이 해외에서 그린수소를 생산해 국내로 들여오는 프로젝트였다면, 오스테드와의 협업은 국내에서 그린수소를 생산하는 데 협력한다는 것이 차별점이다.

암모니아 활용 기술과 인프라 선점 나서이번 MOU를 통해 오스테드는 해상풍력 프로젝트를 개발하고 그린수소 생산 시설을 한국에 구축하게 된다. 포스코는 해상풍력발전 단지 구축에 필요한 철강재 공급과 함께 풍력발전을 활용한 그린수소 생산에 참여한다. 또 포스코건설은 해상풍력 구조물 건설, 포스코에너지는 그린수소 저장 및 수소 발전 등을 담당할 계획이다.포스코가 추진 중인 수소 생산 사업 모델은 풍력·태양광 발전 등 재생에너지로 만들어진 전력으로 물을 분해해 수소를 생산하는 방식을 따른다. 이제 이렇게 생산한 수소를 어떻게 운송하고 저장하느냐의 과제가 남게 된다. 문제는 수소는 아직 생산부터 저장, 유통, 활용에 이르기까지 관련 인프라를 구축하는 게 쉽지 않다는 점이다. 액화를 위해 -253℃로 냉각하는 것이 필요하고, 폭발 위험성도 있다. 이 때문에 수소를 그대로 사용하기보다는 암모니아로 합성 후 옮기고 저장하는 사업모델이 각광받고 있다.암모니아는 수소를 질소와 결합한 화합물이다. 수소와 달리 -33.5℃에서 액체로 쉽게 전환할 수 있어 저장이나 장거리 운송이 용이하다. 이미 운송·저장 인프라도 구축돼 있어 당장 활용할 수 있다. 즉, 수소경제 사회의 도래에 따라 암모니아 활용 기술과 인프라를 선점하는 경쟁이 치열해질 수밖에 없다.이 경쟁에서 우위를 점하기 위해 포스코는 올해 5월, 롯데정밀화학, 롯데글로벌로지스, HMM, 한국선급, 한국조선해양과 친환경 선박·해운 시장 선도를 위한 그린 암모니아 해상운송 및 벙커링(선박 연료로 주입) 컨소시엄 업무협약을 체결했다. 한국조선해양에서 암모니아 추진선을 개발, 이를 한국선급이 인증을 진행하고, HMM과 롯데글로벌로지스에서 선박을 운영하며 포스코가 해외에서 생산한 그린 암모니아를 롯데정밀화학이 운송·저장해 벙커링하는 계획이다.국제해사기구(IMO)가 발표한 정책에 따르면 선박의 온실가스 배출량은 2050년까지 2008년 대비 50%로 감축돼야 한다. 이에 따라 기존 화석 연료 기반의 선박 연료는 점차 암모니아 수소 등 친환경 선박연료로 대체될 전망이다. 국제에너지기구(IEA)가 공개한 ‘2050 탄소제로 로드맵’ 보고서에 따르면 암모니아는 2050년 선박 연료 수요의 45%를 차지할 것으로 전망했다. 현재 선박연료시장 규모와 암모니아 가격으로 단순 환산할 경우 약 100조원 규모다.이 시장 선점을 위해 이미 유럽 중심 컨소시엄과 싱가포르 중심의 ‘다국적’ 컨소시엄들이 만들어져 관련 표준과 기술 개발에 힘쓰고 있다. 하지만 ‘한 국가’ 내 글로벌 수준의 기업들이 그린 암모니아 생산·유통과 선박 개발 및 운영 등 전 밸류 체인을 포괄하는 컨소시엄을 체결한 것은 이번이 세계 최초다.신세돈 숙명여대 경제학부 교수는 “철강이 없으면 한국경제는 없다고 해도 과언이 아니다. 탄소중립과 관련해서 어려움을 겪는 건 사실이지만, 포스코는 이에 대비해 제조 공정부터 여러 가지 준비를 해왔다”면서 “포스코가 지금처럼 세계 변화 추세에 발맞춰나간다면 또 다른 전성기를 맞을 것으로 보는데, 최정우 회장을 비롯한 임직원의 노력 덕분이 아닐까 생각한다”고 말했다.- 최경호 월간중앙 기자 squeeze@joongang.co.kr