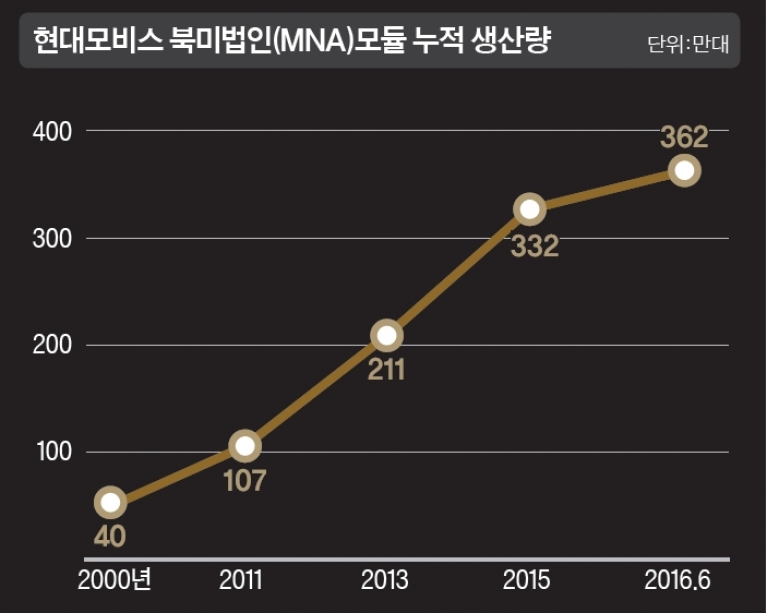

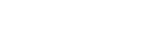

북미법인(MNA) 본격 양산 10주년 맞아, 7월부터 크라이슬러에 새시모듈 공급…

올해 상반기 누적 공급량 360만 대 돌파, 첫해보다 생산량 14배 증가 ‘무한신뢰’ 관계

▎연산(年産) 24만 6000대 규모의 오하이오 공장은 크라이슬러의 지프 랭글러 차종에 들어가는 컴플리트새시모듈을 만든다. 현지 근로자들이 작업라인에서 모듈을 생산하고 있다. / 사진제공·현대모비스 |

|

현대모비스가 북미법인(MNA)을 설립하고 미국 자동차 회사인 크라이슬러에 모듈을 공급한 지 올해로 10년을 맞았다. 올해 말까지 누적 공급량은 400만 대에 육박할 전망이다. 현대모비스는 MNA 양산 10주년이 되는 올해, 연간 모듈 생산량이 첫해보다 14배 이상 증가했다고 밝혔다.미국 동북부에 위치한 MNA는 오하이오와 미시간 공장에서 모듈을 생산하고 있다. 연산(年産) 24만 6000대 규모의 오하이오 공장은 크라이슬러의 지프 랭글러 차종에 들어가는 컴플리트새시모듈을 만든다.2006년 7월 양산 개시, 첫해 4만 대였던 모듈 공급량은 이듬해15만6000대로 껑충 뛰더니 2013년 22만 대를 넘어섰고 지난해엔 24만5000대까지 늘었다. 올해 상반기까지 누적 생산량은 174만5000대로 누적 100만 대(2013년 상반기 기준)를 돌파한 이래 생산에 가속도가 붙었다.미시간공장은 지프 그랜드 체로키와 닷지 듀랑고의 척추에 해당하는 프런트와 리어새시모듈을 공급하고 있다. 연산 36만 대 규모의 미시간 공장은 2010년 양산 첫해 10만5000대를 생산했다가 지난해엔 36만5000대까지 공급량이 늘었다. 올해 상반기까지 누적 공급량은 188만 대에 달한다.오하이오와 미시간 공장의 올해 예상 생산량(연간)은 58만4000대로 북미법인 양산 첫해인 2006년 4만 대와 비교해 보면 10년 만에 14배 이상 증가했다. 두 공장의 10년 누적 생산량을 합치면 올해 상반기에 360만 대를 돌파, 계획대로라면 올해 말 400만대에 이를 전망이다.크라이슬러에 대한 모듈 공급은 2004년으로 거슬러올라간다. 당시 크라이슬러는 주력 차종인 지프 랭글러 후속 차종(JK)에 탑재될 컴플리트새시모듈 공급업체를 찾고 있었다. 크라이슬러가 자동차 생산에 컴플리트새시모듈을 도입하는 것은 이때가 처음이었다. 경쟁 입찰이 시작됐고 현대모비스도 의욕적으로 뛰어들었다. 모듈 생산능력에 대한 프레젠테이션을 하고 크라이슬러 경영진이 국내 모듈 공장까지 찾는 꼼꼼한 심사 끝에 이듬해 현대모비스가 모듈 공급업체로 최종 선정됐다. 이는 현대모비스가 사상 처음으로 해외 완성차에 모듈을 공급하는 기념비적 사건으로 꼽힌다.플리트새시모듈은 차량의 하부 뼈대를 이루는 새시 프레임에 엔진과 변속기·제동·조향·현가장치(Suspension System) 등을 일체화해 장착한 것으로 완성차 전체 부품의 50%를 차지하는 핵심 모듈이다. 현대모비스가 크라이슬러에 모듈 공급량을 획기적으로 늘릴 수 있었던 것은 지속적인 품질과 생산력 향상 노력과 이에 대한 크라이슬러의 신뢰 덕분이었다.

지속적인 품질 향상 통해 얻은 결실

▎※자료: 현대모비스 |

|

오하이오주에 있는 현대모비스 톨레도 공장은 크라이슬러 톨레도 공장 의장 라인과 터널 컨베이어벨트로 곧바로 연결돼 있다. 현대모비스가 국내외를 통틀어 처음 도입했던 터널 컨베이어벨트 시스템은 모듈과 완성차 생산이 한몸으로 이뤄지는 것으로 물류비 절감은 물론 부품 공급 품질을 향상시키는 데에도 기여했다는 평가를 받는다.이후 컨베이어벨트의 길이를 연장하고 공장 내 라인 증설, 공정 재배치, 자재 창고 확장 등을 진행하면서 생산성은 크게 늘어났다. 공장 설립 초기, 근로자 1인당 주 40시간(월~금, 8시간씩)이었던 근무 시간은 주 60시간(월~토, 10시간씩)으로 늘었고 일요일도 격주로 공장을 돌려야 할 만큼 풀가동되고 있다.당시 공장 설비 구축에 참여했던 현대모비스 관계자는 “초기부터 품질불량 발생 ‘0’을 목표로 했다. 국내에 적용되는 첨단 품질보증시스템을 모두 적용해 크라이슬러 측으로부터 높은 평가를 받았고 이를 기반으로 신뢰관계를 형성할 수 있었다”고 회고했다.이 같은 크라이슬러와의 신뢰 관계는 모듈 추가 수주로 이어졌다. 현대모비스는 지난 2010년 전략적 파트너로서 경쟁 입찰 없이 단독 참여 방식으로 지프 그랜드 체로키와 닷지 듀랑고에 장착되는 새시 모듈을 추가 수주했다. 특히 지프 그랜드 체로키는 고객 충성도가 매우 높은 크라이슬러의 핵심 차종으로 미국 자동차 시장이 회복되고 SUV 열풍이 불면서 현재 미시간 공장은 연간 생산능력 36만 대를 초과해 생산할 정도로 활기를 띠고 있다.박진우 현대모비스 북미법인장(이사)은 크“ 라이슬러에 10년간 꾸준히 모듈을 공급할 수 있었던 것은 품질과 신뢰가 없었다면 불가능한 일이었다”며 “그동안의 성공 경험과 노하우를 바탕으로 북미 시장에서 수주를 지속적으로 확대해 가겠다”고 말했다.- 최경호 기자 squeeze@joongang.co.kr

[박스기사] 품질과 신뢰로 일군 ‘10년 동반자’ - 크라이슬러, 기아차 화성공장 방문해 직접 눈으로 확인한 뒤 “굿”현대모비스는 2006년 당시 해외 완성차 공략을 위해 미국 자동차 역사의 심장부로 파고들었다. 톨레도 공장과 디트로이트 공장 사이 거리는 55마일, 차로 1시간 거리. 디트로이트는 미국 자동차 산업을 화려하게 꽃피웠던 GM과 포드, 크라이슬러의 본산이다. 톨레도 역시 미 자동차 산업의 거대 클러스터에 속해 있다.콧대 높았던 미국 자동차 회사에 모듈을 공급하는 것은 처음부터 난제였다. 당시 크라이슬러입장에서도 컴플리트 새시모듈 도입은 최초 시도였다. 시작부터 깐깐했다. 이때부터 의심을 믿음으로 바꾸는 작업이 시작됐다. 경쟁 입찰을 통한 수주 과정이기 때문에 상황은 더욱 긴박했다. 수주 초반 크라이슬러 측은 현대모비스의 모듈 생산 능력을 믿지 못했다. 급기야 국내 모듈 생산 공장을 직접 방문해 보고 싶다고 했다.결국 2004년 3월, 크라이슬러 경영진은 한국을 방문한다. 컴플리트새시모듈을 생산하는 이화모듈공장 생산라인을 직접 둘러보고는 이 모듈이 쏘렌토에 장착되는 기아차 화성공장까지 꼼꼼히 살폈다. “모듈이 완성차에 장착되는 과정을 실제로 보자 상당히 놀라는 눈치였다”는 게 당시 현장 관계자들의 전언이다. 현대모비스라는 한국 자동차 부품사가 그 정도 생산능력을 갖추고 있을 것이라고는 생각하지 못했다는 말까지 흘러나왔다.의심이 믿음으로 바뀐 걸까? 현대모비스가 최종 심사에 올랐다는 소식이 들렸다. 이때부터 수주 총력전이 시작됐고 수 차례 밀고 당기는 가격 협상 끝에 2005년 5월, 현대모비스 역사 최초로 해외 완성차 회사에 모듈을 수주하는 쾌거를 낳았다.오하이오와 미시간 공장에서 영업을 총괄했던 현대모비스 관계자는 “품질 문제가 조금이라도 생기면 협력업체 사람들을 모아 콘퍼런스 콜(전화를 통한 회의)을 했다. 완벽한 품질의 부품을 공급해야 한다는 사명감에 문제점을 찾아 밤늦게까지 긴박하게 대응했다”며 “그런 노력 때문에 지금까지도 현장의 클레임(손해배상청구)은 한 번도 발생한 적이 없었다”고 회고했다.