너무 빨리 샴페인을 터뜨린 걸까. ‘초일류’ 품질을 내세우던 한국의 제조 기술력이 기업 실적과 품질 저하로 사면초가에 빠졌다. 이런 가운데 최근 LG전자의 글로벌 가전 1등의 원천이 다시금 주목받고 있다. LG전자 품질 혁신의 선구자인 김쌍수 전 부회장을 만나 우리 제조업의 위기와 미래를 진단했다.

▎‘무한 품질’ 시리즈 좌담에 함께한 손욱 전 농심 회장·삼성SDI 사장, 양인모 비즈이노 대표, 김쌍수 전 LG전자 부회장·한국전력공사 사장(왼쪽부터)이 포즈를 취했다. 김 전 부회장은 글로벌 ‘가전 1등’ LG전자의 품질 혁신을 주도하고 기업문화로 정착한 주인공이다. |

|

한국은 제조업의 나라다. 한국산업기술진흥원이 펴낸 ‘2024년 우리나라 산업구조 동향 분석’에 따르면 2023년 국내총생산(GDP) 2236조원(명목) 중 제조업이 543조6000억원을 차지했다. 전체 GDP 대비 비중은 26.5%다. 가장 큰 비중을 차지한 산업군은 서비스업으로 63.8%다. 하지만 GDP에서 제조업이 차지하는 비중을 주요 국가와 비교해보면 한국의 경제·산업에서 제조업이 차지하는 의미와 역할을 짐작할 수 있다. 주요 국가의 GDP 대비 제조업 비중은 2021년 기준 한국(28.0%), 일본(20.5%), 독일(18.9%), 미국(10.7%), 프랑스(8.9%), 영국(8.7%) 순으로 나타났다. 주요 국가 중 GDP에서 제조업이 차지하는 비중이 전통적인 제조 강국으로 꼽히는 일본과 독일을 훌쩍 앞질렀다. 반면 서비스업의 GDP 내 비중은 주요 국가 중 한국이 가장 낮다.제조업의 근간은 품질이다. 삼성전자는 ‘초일류’를 앞세우며 품질 혁신에 나서 글로벌 1등 기업이 됐고, 현대자동차도 ‘품질경영’을 바탕으로 세계적인 완성차 메이커로 도약했다. 현재 세계 최고의 생활가전 기업으로 꼽히는 LG전자의 가전제품들도 끊임없는 품질 혁신이 낳은 값진 성과다.현재는 어떨까. 품질 혁신을 바탕으로 한 한국 제조업의 경쟁우위가 여전할까. 안타깝게도 ‘위기론’이 공공연하게 등장하는 게 현실이다. 지난 10월 8일 삼성전자는 3분기 어닝쇼크 후 초유의 사과문을 내놓았다. 고대역폭 메모리(HBM)의 엔비디아 납품 지연, 파운드리 부문 부진 등이 겹친 결과였다. 삼성전자 수뇌부의 실적 관련 사과는 창사 이래 처음이다. 우리 제조업의 또 다른 축인 자동차산업도 독일·일본 등에 비해 품질에서 ‘초일류’라는 타이틀을 내세우기에는 부족하다는 게 냉정한 평가다.손욱 전 농심 회장·삼성SDI 사장과 양인모 비즈이노 대표가 ‘무한 품질’ 세 번째 순서로 김쌍수 전 LG그룹 부회장·전 한국전력공사 사장을 만났다. 김 전 부회장은 1969년 금성사에 입사한 이후 34년간 창원공장 등 현장에서 품질 혁신을 이끌었다. LG전자 부회장에 오른 2006년에야 서울 본사에서 처음 일했을 만큼 일생을 현장·품질·생산에 바쳤다. 현재 세계 최고 명품으로 평가받는 LG전자 가전은 김 전 부회장이 평생을 바쳐 일궈온 품질 혁신이 바탕이 됐다. 그는 지난 2009년 LG전자 신년사에서 “혁신 활동은 어느 특정 조직의 업무가 아니다. 혁신이 생활의 일부처럼 자연스럽게 추구해야 할 가치라는 인식이 턱없이 부족한 것 같다. 혁신은 끝없는 여정이다. 계속해서 혁신하지 않으면 고객의 요구에 부응할 수 없기 때문에 정신을 바짝 차리고 부족한 부분을 보완할 때”라고 강조했다. 십수 년이 지난 현재, 우리 제조업의 방향을 예견한 기시감마저 든다. 2011년 한전 사장을 끝으로 언론에 등장하지 않았던 김 전 부회장이 ‘품질 혁신’을 주제로 한 포브스코리아 좌담에 기꺼이 참여했다.

손욱: 오늘 좌담에 함께해주셔서 감사하다. 정말 오랜만에 뵙는다. 어떻게 지내셨나.

김쌍수: 가끔 후배들과 만나 소일한다. 한전에서 퇴임한 후엔 일절 대외 활동을 하지 않았다. 그러니 머리가 온통 비워진 느낌이다.(웃음) 이번 좌담 제안을 받고선 옛 기억과 기록을 뒤적이며 공부했다.

손: 한국 제조업 품질 혁신의 대명사 아니신가. 부회장님을 반드시 모셔야 했다. 포브스코리아와 함께 ‘무한 품질’ 시리즈를 시작한 동기는 단순했다. 얼마 전 냉장고 두 대를 샀는데, 1년 만에 한 대가 고장 났다. 수리를 맡기려 하니 도저히 안 돼 새 물건으로 바꾸는 게 낫다더라. 그런데 한 달 뒤에 남은 한 대마저 고장 나는 게 아닌가. 압축기에 문제가 있다고 해서 컴프레서를 교체했다. 새 제품 두 대가 어떻게 100% 고장 나지? 게다가 작은 고장도 아니고 통째 바꾸거나 핵심 부품을 교체해야 한다고? 냉장고는 원래 잘 고장 나지 않는 제품인데, 어떻게 이럴 수가 있나. 뭔가 대단히 잘못 가고 있다는 걸 직감했다.

김: 간혹 뉴스에서 세탁기 폭발 같은 뉴스를 보며 나 역시 놀란 적 있다. 손 회장님의 문제 인식에 공감한다. 한국 제조업의 품질 혁신 노력이 예전만 못한 것 같아 걱정되는 게 사실이다.

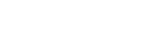

손: 내친김에 여기저기 알아보니, 실제로 최근 제품 하자에 대한 컴플레인이 굉장히 많아졌다고 하더라. 지난 2000년대까지는 식스시그마 붐이 일면서 품질 혁신과 개선에 정말 열심이었다. 그런데 2010년경 들어 그런 문화가 사라졌다. 마케팅이나 디자인에만 힘을 쏟지, 제조의 기본인 품질은 소홀히 하게 됐다. 제조업의 본질적 경영활동을 모르고 있다는 뜻과도 같다. 한국 제조업의 3세대 품질 혁신 캠페인이 필요한 시대가 왔다는 걸 절감하고 있다.

양인모: 우리 기업들이 처음 품질관리에 나선 건 1960년 대 통계적 품질관리(SPC: Statistical Process Control)가 생산 현장에 도입되고, 1970년대 들어 일본식 품질관리를 배우면서였다. 분임조 활동, 품질 대상 같은 게 대표적이다. 1세대 품질 혁신에 이어 1996년 들어선 미국 모토롤라의 식스시그마를 들여오고 전사 차원에서 통계적·과학적으로 품질을 관리하기 시작했다. 비로소 제대로 된 2세대 품질 경영의 시작이었다. 2세대 품질 혁신 이후 미국은 식스시그마를 한 단계 끌어올린 DFSS(Design For Six sigma)로 진화하며 일본의 제조 공세를 막아내는 데 성공했다. 이후 미국의 500대 기업들은 여기서 만족하지 않고 더욱 혁신적인 신제품을 개발하기 위해 신제품 기획(FFE: Fuzzy Front End)에 초점을 맞추는 경영을 하고 있다. 설계와 신제품 기획부터 제대로 해야 한다는 3세대 품질 혁신이다. 한국도 삼성과 현대 등 대기업에서 DFSS를 받아들였지만, 어찌 된 일인지 도중에 다 중단했다. 현재 우리나라 최고 대기업들의 품질이 글로벌 초일류 경쟁에서 밀리게 된 결정적 배경이다. 식스시그마에 이어 DFSS까지 유일하게 혁신 활동을 이어오고 있는 곳이 바로 LG전자다. 김 전 부회장님은 이런 LG전자 가전의 품질 혁신을 진두지휘한 주역이시다. 오늘 좌담에서 큰 교훈과 메시지를 기대한다.

김: 좋은 평가에 감사할 따름이다. 1969년 금성사 입사 후 30년 넘게 창원 등 현장에서 일했다. 냉장고, 세탁기 등 백색가전을 모두 경험했다. LG전자의 품질 혁신은 1980대 말 들어 큰 전기를 맞았다. 노태우 정권 들어 노사갈등이 폭발하기 시작했다. LG도 1989년 엄청난 노사분규가 터져 석 달 넘게 공장이 멈춰 섰다. 공권력이 투입되고 노조 간부가 구속되는 진통 끝에야 파업이 종료됐다. 파업이 끝나고 나니 회복이 막막하더라. 이대로는 안 되겠다 싶어 방법을 찾은 끝에 토요타를 벤치마킹하기로 했다. 당시 토요타는 글로벌 제조와 품질의 스탠더드였다. 일본에 있는 토요타 혁신학교에 2년에 걸쳐 600명을 보내 교육했다. 전자제품이지만 자동차 흉내를 냈다. ‘just in time’이 목표였다.

손: 토요타에 가보니 어땠나? 많이 다르던가?

김: 당시 우리는 “LG의 냉장고 공장 컨베이어벨트 길이가 아시아에서 제일 길다”고 자랑하던 때였다. 그런데 토요타에 가보니 라인이 짧은 게 오히려 자랑거리였다. 한눈에 다 보일 수 있게 한 효율화다. 또 우리는 반은 앉아서, 나머지 절반은 서서 작업했다. 토요타는 모두가 서서 작업하더라. 창원으로 돌아와서 당장 “컨베이어 길이를 계속 개선하면서 자르라”고 지시했다. 공중에 빙빙 도는 라인도 없앴다. 본사 스태프 조직에선 “저러다 공장 말아먹는다”며 우려와 견제가 심했다. 하지만 줄기차게 교육해서 컨베이어를 압축하고 작업 형태도 입식으로 바꿔놓았다.

양: 혁신의 가장 큰 장애물은 바로 혁신 대상이다. 본사뿐 아니라 현장의 반발도 컸을 것 같다.

김: 현장에서도 근로자들이 아우성이었다. 반장 의자까지 감추고 서서 일하라 하니 오죽했겠나. 토요타 벤치마킹 중 품질관리 관련해서 ‘새벽시장’이란 제도가 있었다. 부품 납품업체 중 불량이 발생한 회사를 한 주에 5~6개 정도 선별한 후, 다음 주 월요일 새벽 6시에 회사로 불러 대책을 보고하는 자리다. 사실 협력사 대표이사에겐 큰 망신일 수밖에 없었다. 제대로 사업하라는 충격파를 줄 요량이었다. 대신 그걸 끝내고 나면 7시 30분에 사내에서 다 같이 아침을 먹으며 분위기를 북돋았다. 작업 라인도 최대한 간소화하니 앞에서 잘못하면 바로 라인이 멈춰 서야 했다. 그러니 현장의 문제가 바로 보이더라. 그렇게 2~3년을 운용하면서 ‘100ppm’이라는 목표를 세웠다. ‘불량을 1만 개 중에 1개 허용’한다는 의미다. 협력사에도 똑같이 주문했다. 처음에 여기저기서 문제가 터졌는데, 3년 정도 하니 적정 수준에 올라서더라.

손: 본격적인 식스시그마 도입 전에 토요타를 벤치마킹했다는 사실은 처음 듣는다.

김: 식스시그마라는 걸 아예 모를 때였다. 이후에도 품질 혁신을 멈추지 않았다. ‘100ppm 다음에 좋은 게 뭔가’를 계속 찾았다. 2000년대 초부터 GE와 오이엠 비즈니스를 많이 했다. 홈앤드어웨이 방식으로 서로 자주 오가며 ‘테크 얼라이언스’를 맺었다. 당시 서로의 베스트 프렉티스를 발표했는데, 우리는 ‘just in time’과 100ppm 달성을 보고하는 데 비해, GE는 식스시그마를 보고하더라. 듣고 있자니 딱 우리가 찾던 차세대 혁신 방법론이었다. 가슴이 척 내려앉으면서 ‘이렇게 좋은 게 있구나, 우리도 하자’고 결심했다.

▎김쌍수 전 부회장은 LG전자 창원공장 등에서 30년 넘게 제조 현장의 품질 혁신을 이끌었다. 식스시그마, DFSS 도입 등이 모두 그의 주도로 이뤄졌다. |

|

양: GE는 식스시그마 방법론을 웬만해선 해외 기업에 전수하지 않는다고 들었다. 처음부터 협조가 잘됐는지 궁금하다.

김: 당시 잭 웰치 회장도 “우리도 챌린지를 시작한 지 1년도 안 됐다”며 식스시그마 전수를 거절했다. 하지만 한국에 와서도 계속 편지를 보내 요청했고, 두 달 정도 승강이하다가 결국 우리 요청을 받아줬다. GE는 실제 진행하는 큰 프로젝트를 대상으로, 구성원 교육과 과제 해결, 적용을 동시에 해나가면서 문제를 해결하는 방식을 택하고 있었다. LG도 두 명을 선발해 6개월간 GE에 보내 연수를받았다. 그들이 돌아온 후 쓴 보고서가 시작이었다.

손: 한국에서 본격적인 2세대 품질 혁신이 시작된 역사적인 사례다.

김: GE 연수 후 작성된 보고서를 보고 ‘바로 이거다, 식스시그마를 철저하게 도입하자’고 결심했다. 이를 위해선 교육이 우선이었다. 당장 실제 프로젝트를 만들어 직원 교육에 나섰다. 교육받은 직원들은 테스트를 거쳐 블랙벨트(식스시그마를 활용해 프로젝트를 주도적으로 추진하고 관리할 수 있는 능력을 갖췄음을 인증하는 제도)를 수여했다. 향후 승진 대상자도 블랙벨트가 없으면 안 된다고 공표했다. 사업부장들은 “100ppm도 겨우겨우 했는데, 어떻게 식스시그마를 하느냐”며 반발이 컸다. 하지만 한번 건 드라이브를 멈출 수 없었다. 설득하고 나아가는 수밖에 없었다.

양: 변화와 혁신은 내부 반발이 가장 큰 실패의 원인인데 어떻게 극복했나?

김: 오랜만에 손 회장님을 봬니 삼성 관련 이야기도 생각난다. 식스시그마를 도입하기 직전인 2000년대 초 일이다. 갑자기 삼성전자가 가전제품 가격을 8% 인하하겠다고 선언했다. 당시 삼성은 자동차 사업 부실과 관련해 정부에 잘 보여야만 하는 입장이었는데, 아마도 그런 배경 때문에 가격을 인하하지 않았나 싶다. 당장 깜짝 놀란 건 LG였다. 그때만 해도 LG전자 제품은 거의 100% 내수용이었기 때문이다. 그때 난제를 풀 돌파구로 생각해낸 게 ‘스리 바이 스리(three by three)’ 운동이었다. 3년 안에 3배의 생산성, 3배의 이익, 3배의 품질을 달성하자는 뜻이다. 어떤 품질 혁신이든 현업 조직만으로는 불가능하다. 당장 테스크포스팀을 꾸려 완전한 혁신 전담으로 조직했다. 현업에서 일하던 산업기술 인력의 30%를 빼왔다. 이들을 TDR(Tear Down Redesign)팀이라 불렀다. 이들에게는 별도 룸 등 최고 환경을 조성해주고, 사내식당에서도 식사를 무제한 공급했다. 프로젝트가 한창일 때는 야간에 쓸 침대까지 제공했다. 한참 많을 때는 창원공장에만 100여 개 팀이 운용됐다.

손: 오늘날 LG전자의 초일류 품질이 그냥 나온 게 아니었다. 리더의 역할이 이렇게 중요하다.

김: 한 팀당 내가 직접 15분 정도 리뷰하는 시간을 꼭 가졌다. 사장인 나도 서서 브리핑을 받았다. 문제점을 지적하면 타깃을 재설정하고 도전 과제를 다시 추진해나갔다. 처음엔 모든 팀이 사장에게 대면 보고하는 걸 무서워하고 꺼렸는데 나중엔 서로 먼저 보고하겠다고 바뀌더라. 문제에 대한 솔루션과 지원이 즉각 이뤄지는 것을 체감하면서였다. 나 역시 해외 출장 중에도 머릿속엔 항상 혁신팀 순회가 들어차 있었다. 그 시간이 제일 즐겁고 행복했다. 하루 8시간을 꼬박 서 있어도 골프보다 재밌더라. 수행진이 지쳐 나가떨어질 정도였다. 이런 바탕 위에 식스시그마를 접목한 거다. 제조 현장에서 발생한 모든 문제는 품질과 직결돼 있다. 식스시그마 솔루션을 도입하니 그전까지 어려움을 겪던 문제들이 쉽게 해결됐다. TDR팀에서 몇 달 활동한 직원들이 현장에 가면 시각과 활동 내용이 완전히 달라졌다. 이들이 또 식그시그마를 주도했다. 각 팀에서 이들을 서로 데려가려고 경쟁하기도 했다. LG전자에선 지금도 TDR 활동을 하는 것으로 알고 있다.

손: 서울 본사 스태프 조직 이야기도 하셨는데, 현장에서 아무리 노력해도 본사의 지원이 없으면 어렵지 않나. 당시 고(故) 구본무 회장의 지원도 컸다고 알고 있다.

김: 물론이다. 그룹의 최고경영자, 즉 총수가 “잘한다”며 깃발을 들어줘야 한다. 그렇지 않으면 전문경영인 입장에선 경쟁자들의 견제와 흠집 내기를 감당하기 어렵다. 당시 1년에 한 번씩 사장단 콘퍼런스가 LG인화원에서 열렸다. 계열사별 베스트 프렉티스 발표 때 TDR 사례를 보고했는데, 구 회장께서 크게 격려하시면서 다른 계열사에도 도입하라고 말씀하신 기억이 난다. 토요타처럼 혁신학교도 만들었다. 1주일간 현장에서 개선해야 할 사항 2~3건을 발견해 해결하는 방식으로 운용했다. 문제가 크고 작은 건 상관없다. 문제 도출과 해결이라는 트레이닝에 주안점을 뒀기 때문이다. 1기에 20~30명을 뽑아 반(半)유격훈련처럼 합숙을 진행했다. 마지막 금요일에는 야간행군까지 했다. 새벽 5시쯤 목표지에 도착하면 거기서 종합발표회를 열었다. 나도 한 달에 두세 번은 새벽 발표회에 참여했다. 팀별로 리더가 소감을 발표했는데, 나중에는 다른 계열사 임원들까지 위탁교육을 받았다. 이런 혁신 방법에 불만을 가진 이도 더러 있었지만, 대개는 그전까지와는 완전히 다른 사람으로 변모하는 경우가 많았다. “임원들도 혁신학교 보내서 교육해라. 그래야 전사로 전파된다”는 리더의 결심에 누가 반기를 들겠나.

양: LG전자는 국내에서 거의 유일하게 식스시그마와 DFSS를 실행하는 기업으로 꼽힌다. 식스시그마 도입 초기에도 그룹의 전폭적인 지원이 있었나.

김: 그렇다. 리더의 결단이 그래서 중요하다. 한 달에 한 번 열리는 전체 임원 월례회의에서 식스시그마 사례를 발표하기로 했다. 담당 실무 부장이 발표를 맡았는데, 구 회장께서 역시나 전사 도입을 지시했다. 발표에 나섰던 부장은 곧장 임원으로 승진했다. 리더의 격려와 믿음, 여기에 인사평가까지 더해지니 전사적인 문화로 퍼져나가는 건 시간문제였다. 모든 혁신은 리더십과 결단에서부터 단단해진다. “그게 뭐냐, 되긴 되는 거냐”라는 수준을 넘어 확고한 믿음으로 결단을 내리는 게 리더다. 그렇게 식스시그마도 어느 정도 궤도에 오르기 시작했다.

손: 시작한 지 얼마 만에 안착했나?

김: 3년 정도 걸렸다. 세탁기 제조 공정의 모듈화가 대표적인 성과다. ‘just in time’ 달성을 위해선 모듈 생산이 필수였다. 복잡했던 생산 라인을 대폭 축소해 4~5개 컴포넌트가 한 대의 완성품을 이루도록 혁신했다. 추진하니 되더라. 창원공장 건립 초기에 맥시멈 생산량이 연간 70만 대 수준이었는데 현재 200만 대가 생산된다. 15초에 한 대씩 완제품이 나온다. 생산성의 비약적인 향상 덕분이다. 지금 창원공장은 자체 부품 재고가 제로(0)다. ‘just in time’으로 생산하니 실시간으로 부품이 입고된다. 그걸 정착시켰다.

양: 끊임없는 혁신 과정이 존경스러울 정도다. 식스시그마에 이어 DFSS 도입은 어떻게 이뤄졌나.

김: 제조 현장의 생산과 품질 혁신은 어느 정도 이뤄졌다고 평가했다. 그런데 R&D는 여전히 풀지 못한 숙제였다. R&D, 즉 제품 개발 단계부터 품질을 담보할 수 있는 방법을 찾아야 했다. 세상 어떤 기업도, 제품도 영원한 1등은 없다는 게 내 지론이다. GE도 월풀도 소니도 못 했다. 우리도 품질 혁신에 매진하면 세계 1등이 될 수 있다고 믿었다. DFSS를 도입한 배경이다. DFSS 도입으로 가장 극적인 효과를 본 건 세탁기다. 서구에선 대부분 빌트인 제품을 쓴다. 그러니 24인치짜리 싱크대에 들어갈 세탁기 드럼통을 얼마나 크게 만드느냐가 경쟁 요소였다. 당시 유럽의 밀레나 보쉬, 지멘스, 일렉트로룩스의 세탁기 드럼이 보통 4.5㎏ 수준이었다. R&D 단계에서 DFSS를 도입한 LG전자는 진동 시뮬레이션을 통해 샘플을 만들지 않고도 정확한 답을 찾았고, 바로 빌트인 시공이 가능한 7㎏짜리 세탁기를 내놓았다. 그야말로 대성공을 거뒀다. 지금은 10㎏ 수준까지 간 것으로 안다. 빌트인은 설치 공간이 한정적일 수밖에 없다. 세탁기 드럼의 진동을 최대한으로 줄이는 게 기술의 핵심이다. 그걸 DFSS 도입으로 해냈다.

▎손욱 전 회장과 양인모 대표는 3세대 품질 혁신을 위해 오너 경영인들이 적극적으로 나서야 한다는 데 공감했다. 리더십 없는 혁신은 불가능하다는 의미다. |

|

손: 제품을 생산한 후 결함을 찾아 불량을 줄여가는 게 1~2세대 품질 혁신이라면, 3세대 혁신은 설계부터 오차를 줄여 시제품 없이 완벽한 제품을 곧장 생산해낸다는 개념이다. LG전자의 세탁기 개발 이야기는 그야말로 생생한 사례다.

김: 드럼 진동을 잡아낸 또 다른 공은 TDR팀에 있다. 세계 최초로 ‘인버터 DD(다이렉트 드라이브) 모터’를 개발한 게 바로 TDR팀이다. 인버터 DD 모터는 세탁통을 회전하는 핵심 부품인데, 그전까지는 이를 별도로 설치했다. 우리는 이걸 세탁조에 다이렉트로 붙이는 데 성공했다. 진동과 소음, 에너지, 내구성을 모두 잡아낸 제품이었다. 또 당시 모터 공장에 가니 인버터 모터가 풀어야 할 가장 큰 숙제가 코스트, 즉 생산 비용이었다. 일반 스틸이 아닌 특수 강판을 썼기 때문이다. 원재료 대비 회수율이 35%밖에 안 됐다. 이 역시 식스시그마를 통해 풀었다. 금형을 일렬로 찍은 후 이를 감아 와서 잘라 쓰는 방식으로 전환하니 재료 로스율이 15~20%밖에 안 됐다. 지금 생각해도 감동적인 혁신의 과정들이다. 부단한 품질 혁신이 오늘날 LG전자가 세계 1등을 하는 성과를 낳았다. 냉장고도 마찬가지다. 식스시그마에서 DFSS로 발전하면서 전 설계 부문에 확산했다. 지금도 LG의 제조 현장에선 이런 품질 혁신이 계속된다. 전문가들이 지속적인 연구와 시뮬레이션을 업그레이드해간다. 요즘은 모크업(mockup)을 만드는 일도 거의 사라졌다고 하더라. 3D프린터와 3차원 시뮬레이션 덕분이다.

손: 토요타식 여러 개선 활동, 이어 TDR과 식스시그마, DFSS에 이르기까지의 부단한 혁신 과정이 생생하게 눈에 들어오는 것 같다. LG전자는 모든 생산 데이터를 올바르게 수집, 분석한 후 그걸 시뮬레이션해 제대로 된 제품을 만들고 있다. 품질 혁신이 기업문화와 시스템으로 정착된 좋은 예다. 우리 기업 중 이런 혁신 문화를 제대로 이어가는 곳이 몇 없다. 안타까운 현실이다.

김: 훌륭한 회사에서 훌륭한 인재들이 나오고, 그들이 또 다른 훌륭한 기업을 만든다. GE나 토요타 출신들은 정년퇴직하고 나서도 작은 하청회사에 가서 일하는 게 일반적이다. 내가 꿈꾸고 바라는 목표도 같다. 큰 기업에서 익히고 배운 혁신을 작은 기업으로 전파하는 역할이다. 실제로 창원 사업장에서 퇴임한 임직원 중에는 노는 사람이 별로 없다.

양: LG전자와 비슷한 시기에 국내 다른 대기업들도 식스시그마 도입과 품질 혁신에 나섰다. 특히 LG는 리더, 즉 총수가 적극 참여하고 지원한 게 인상 깊다. 또 하나, LG는 DFSS의 원조인 GE에서 직접 배운 유일한 한국기업이다. 다른 기업은 대부분 미국 내 컨설팅사에서 받아들였다. 이런 과정에서 DFSS는 GE의 오리지널 방법론과 완전히 다른 시스템을 들여왔다는 게 제 연구 결과다. 이런 사정에는 GE의 보안이 워낙 철저했던 배경도 있으리라 짐작된다.

김: 솔직히 LG전자를 제외한 국내 대기업의 식스시그마 활동을 보면 엉성한 경우가 많았다. 수준 차이가 느껴졌다. LG는 GE와 테크 얼라이언스로 묶인 덕에 제대로 된 시스템을 전수할 수 있었다. 또 지금까지 품질혁신에 대한 의지와 실천을 놓지 않았다는 것도 다른 기업과의 차별점이다. 현역에서 은퇴한 후 중국의 식스시그마협회에서 초청을 받은 적이 있다. 콘퍼런스 기조연설을 부탁하더라. 처음엔 고사하다가 그들의 수준이 어느 정도인지 알아보자는 마음에 수락했다. 제조 현장에서 흉내 정도는 내고 있다고 판단했다. 식사 중 한 중국인이 와서 인사하는데 ‘LG전자 남경공장 출신’이라고 하더라. 거기서 배운 친구들이 중국 기업으로 옮겨 초창기 품질 혁신을 이끌고 있었다. 중국도 아직 DFSS 수준까지는 이르지 못했다고 본다.

손: DFSS까지는 아니더라도, 한때 국내에서도 식스시그마 열풍이 불지 않았나. LG전자와 달리 국내 기업들의 품질 혁신 활동이 예전 같지 않은 이유가 궁금하다.

김: 우선 꼽을 수 있는 게 리더의 의지다. 구본무 회장을 비롯한 오너그룹의 믿음과 지원이 없었다면 불가능했을 도전이라고 생각한다. 수십 년간 이를 지속적으로 이어오니 혁신이 하나의 문화로 뿌리 깊게 자리 잡을 수 있었다. 현장에서 이를 공유하고 전파하는 건 전문경영인의 몫이다. 나는 창원에만 30년 넘게 있었다. 지금도 창원 사업본부장이 새로 임명되면 인사차 전화가 온다. 그때마다 “혁신 문화를 정착시켜라. 그거 못 하면 망한다”고 당부한다. 어떤 회사든 간부들과 대화 몇 마디만 나눠보면 그 기업의 가능성을 파악할 수 있다. 사업을 지시하면 “안 된다, 어렵다”는 말부터 꺼내는 사람들이 있다. 그런 사람은 항상 안 되는 이유만 찾는다. 조직은 언제나 긍정적이어야 한다. 안 되는 게 없다고 생각하는 조직, 그게 좋은 기업이다.

손: 현재 재계를 이끌고 있는 리더들이 반드시 경청해야 할 말씀이다. 혁신은 리더십이라는 바퀴를 달았을 때 전진할 수 있다.

김: 나도 그 부분을 특히 강조하고 싶다. 대한민국의 미래는 첨단산업을 이끄는 기업들, 그리고 그 기업을 이끄는 리더에게 달려 있다. 밖으로 나가 자주 부딪치고 경험하면서 경영에 대한 안테나를 바짝 세워야 한다. 지금 우린 그게 부족하다. 우물 안 개구리다. 계열사 CEO들이 올린 자료만 보고 결정하는 것만큼 어리석은 게 없다. 임원과 오너는 엄연히 다르다. 호신용 보고도 셀 수 없이 많다. 리더가 이를 구별할 수 있는 자질을 갖춰야 한다. 전문경영인이 두려움 없이 혁신할 수 있도록 리스크 테이킹은 오너가 짊어져야 한다. 그런 리더십이 안 보여 걱정스럽다.

양: 2000년대 중반, 우연한 기회에 GE의 DFSS 교재를 입수했지만 전혀 이해할 수 없었다. 이후 연구를 거듭하며 LG전자의 DFSS 매뉴얼을 보니 GE와 거의 흡사하다는 걸 알게 됐다. 반면 다른 대기업은 완전히 다른 내용의 DFSS를 도입한 처지였다. 다쿠치 방식의 강건 설계를 DFSS로 오인하는 경우도 많았다. 이런 현실을 R&D 연구소 등에 전파하려 해도 이해하거나 받아들이지 못하더라. 기존 시스템을 완전히 뒤엎어야 하니 조직에는 부담이 될 수도 있을 거다. 이걸 바꿀 수 있는 이는 오너밖에 없다고 생각한다.

김: 모든 혁신은 초기에는 ‘운동’으로 시작하지만 종국엔 ‘문화’로 뿌리내려야 성공한다. LG전자 창원공장은 모든 제조 공정에 혁신 프로세스를 접목해서 어디까지가 식스시그마인지도 잘 모르는 수준까지 왔다.

손: 미국의 생활가전 품질평가를 보면 1등이 LG전자, 2등이 하이얼이다. 삼성은 4위다. 심지어 하이얼이 GE의 가전부문을 인수했다.

김: 우리 기업, 나아가 한국의 미래는 ‘기술’과 ‘프로덕트 리더십’에 달려 있다고 본다. 마케팅도 좋지만, 전술이 아무리 좋아도 무기, 즉 총알이 나쁘면 어찌 이기겠나. 후배들에게도 그걸 항상 강조한다. 최근 우리 기업들은 마케팅에만 집중한다. LG도 한때 이런 우를 범해 슬럼프에 빠진 적도 있었다. 하지만 다행히 곧 방향을 수정하고 다시 품질 혁신에 매진했다.

손: 말씀을 듣다 보니 삼성 사례가 떠오른다. LG전자는 엄청난 몰입과 실행 끝에 토요타 생산 방식을 한 번에 벤치마킹하는 데 성공했다. 삼성도 1970년대부터 토요타를 배우자며 많은 인력을 보내서 교육했다. 그런데 10년 정도 지나니 그들의 생각과 활동이 사라지고 흐지부지됐다. 10년 뒤에 또 보냈는데 또 흐지부지, 다시 10년 뒤 또 보냈는데 마찬가지였다. 세 번을 시도했는데도 정착되지 못했다. 반면 LG전자는 지속적인 리더십 끝에 한 번에 성공했다. 나중에는 토요타 사람들이 “어떻게 같은 회사에서 세 번이나 보내느냐”고 묻더라. 혁신의 리더십은 지속성과 엄청난 몰입이 바탕이 돼야 한다는 걸 깨달았다. 기업 리더들을 만나면 1990년대, 2000년대 초반만 해도 “초일류하겠다”고 노래를 불렀다. 지금은 그런 말이 사라졌다. 영업이익 얘기만 한다.

김: 기업의 혁신은 끝이 없다. 매일매일이 혁신의 연속이어야 한다. 다시 말하지만 영원한 1등은 없다. 매일 1등하려고 도전하는 사람이 결국 1등이 된다. 잭 웰치 GE 회장과 두 차례 정도 식사한 적이 있다. 비즈니스 토크외에는 일절 다른 말이 없더라. 부하 직원들이 “원래 그런 사람이니 신경 쓰지 말라”고 했다. 웰치 회장은 그야말로 도전의 화신이었다. 중국 톈진에 에어컨 공장을 짓는데, 창문형 에어컨의 설계 목표가 부품·원가 30% 절감, 품질 30% 향상이었다. 그때 우리는 5%도 어려운 수준이었다. 뭐 이런 사람들이 다 있나 싶었는데, 나중에 결과를 보니 비슷하게 나오더라. 그 경험에서 착안해 5%는 불가능해도 30%는 가능하다는 지론을 세웠다. 목표를 5%로 정하면 7~8%는 쉽게 달성한다. 하지만 그게 잘한 게 아니다. 30%로 정해서 20% 올리는 게 낫다. GE가 그런 식이었다. 지금 우리 기업과 리더들에게도 이런 도전과 혁신이 절실하다.

양: 최근 일부 대기업의 위기설도 따지고 보면 ‘올바른 신제품 설계’와 ‘혁신적인 신제품을 기획할 수 있는 역량’을 제대로 갖추지 못한 데서 기인한다고 할 수 있다. 따라서 올바른 DFSS를 통해 설계 역량을 제고하고 이 과정에서 관련 기능 부문이 통합적으로 참여해 일하는 방법과 사고를 바꿔야 한다. 나아가 생존과 번영을 위해서는 원가 절감이 아니라 혁신이 더 중요하다는 것을 인식하고 보다 혁신적인 제품을 개발하기 위해 FFE를 강화해야 한다. 즉 3세대 품질 혁신을 실행해야 한다.- 장진원 기자 jang.jinwon@joongang.co.kr _ 사진 김상선 기자