한국 대학의 공학 교육에는 품질관리와 혁신이 빠져 있다. 반면 미국은 대학에서부터 품질 전문가를 양성해 글로벌 패권국의 지위를 이어가고 있다. 한양대에서 식스시그마 교육 도입을 주도한 김우승 공학교육인증원장·전 한양대 총장, 기업과 교단을 모두 경험한 최경석 전 LG전자 상무를 만났다. 좌담에 참석한 패널 모두가 대학과 기업이 놓쳐버린 품질 혁신 운동에 다시 불을 댕겨야 한다는 데 공감했다.

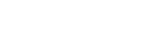

▎‘무한 품질’ 시리즈 좌담에 (왼쪽부터) 양인모 비즈이노 대표, 김우승 공학교육인증원장·전 한양대 총장, 최경석 전 LG전자 상무, 손욱 전 농심 회장·전 삼성SDI 사장이 함께했다. 김 원장은 국내 대학 중 처음으로 식스시그마 과정을 개설했고, 최 상무는 기업과 강단에서 활약한 품질 혁신 전문가다. |

|

세계 경제와 산업, 특히 제조업 분야에서 누구도 넘지 못했던 미국의 자리를 처음 넘본 건 일본이었다. 1980년대 들어 일본은 특유의 품질 우위를 앞세워 미국을 비롯한 세계시장을 제패했다. 1980년대 중후반 들자 미국의 침체는 더욱 깊어져, 글로벌 시장에서 힘없이 물러나는 패자들이 속출했다.위기를 느낀 미국 정부와 기업들은 경쟁력 약화의 원인을 처음엔 ‘고비용·저효율’이라는 구조적 문제에서 찾았다. 하지만 이를 해결한다 해도 일본의 공습을 당해낼 수 없다는 사실을 깨달았고, 결국 근본적 문제는 제품의 ‘품질’과 ‘생산성’에 있다고 결론 내렸다. 위기의 본질을 정확히 꿰뚫은 미국은 학계, 산업계, 정부 등이 면밀한 검토와 연구에 들어갔다. 그 결과 제조를 비롯한 모든 산업계에 품질 향상과 혁신을 재도입하기 시작했다. 이를 상징하는 장면이 말콤볼드리지상 제정이었다.1987년 레이건 대통령은 일본의 ‘데밍상’과 같은 국가 차원의 품질 혁신을 추진하기 위해 말콤볼드리지상을 제정했다. 이듬해에 말콤볼드리지상 재단이 설립됐다. 말콤 볼드리지는 1981년부터 1987년까지 미국 상무부장관으로 재직했는데, 정부의 장기적 능률과 효율 향상에 크게 기여한 인물로 평가받았다. 말콤볼드리지상은 개별 기업들의 품질 향상을 넘어 미국 산업과 경제를 되살리는 데 결정적인 역할을 한 것으로 평가받는다. 빌 클린턴 전 대통령은 1999년 말 시상식에서 “말콤볼드리지상이 미국의 경제, 경쟁력, 삶의 질을 향상하는 데 중요한 역할을 했다”고 평가했다.미국의 제조업이 일본을 뛰어넘어 다시 세계 일류에 올라선 건 앞서 서술했듯, 전 국가적인 시스템이 합심한 결과다. 특히 제조의 기본이 되는 엔지니어링, 즉 공학(교육)에 대한 학계와 기관의 노력이 눈에 띈다. 미국국립과학재단(NSF)은 1990년부터 전미 대학의 공학 교육 연구에 매년 1500만 달러를 투자한다. 이를 통해 60여 개 대학이 8개 공학교육연구단(Engineering Education Coalition)을 구성해 교육체제, 설계 교육, 교과목 개발, 공학 교육 평가, 공학 교육 인증 등을 함께 연구한다. 1932년 세계 최초로 설립된 미국 공학교육인증원(ABET)의 프로그램에 전미 공과대의 95%가 참여하고 있다. 이러한 시스템과 공학 교육은 미국의 세계 패권을 확고히 하는 결정적 배경으로 평가된다.

손욱 전 농심 회장·삼성SDI 사장과 양인모 비즈이노 대표가 ‘무한 품질’ 네 번째 순서로 김우승 공학교육인증원장과 최경석 전 LG전자 상무를 만났다. 김 원장은 한양대 기계공학과 교수와 한양대 총장을 역임한 공학교육 전문가다. 최경석 전 상무는 과거 LG그룹에서 식스시그마 품질 혁신을 주도하며 실무 총괄 책임자로 일했다. 한양대 에리카캠퍼스에서 식스시그마 강좌를 맡아 후학 양성에 힘쓰기도 했다.

▎최경석 전 상무는 “LG전자는 식스시그마 등 품질 혁신 기조가 시스템으로 자리 잡아 지금도 유지돼고 있다”고 말했다. |

|

손욱: 어려운 자리에 함께해주셔서 고맙고 반갑다. 한국 제조업이 잃어버린 품질 혁신을 되살리는 데 오늘 모인 분들의 지혜가 꼭 필요하다고 생각해 모셨다. 특히 두 분은 교육 현장과 기업에서 직접 품질 혁신을 이끌어오셨다. 두 분께 고견을 부탁드린다.

양인모: 최 상무님은 LG전자에서 초기 식스시그마 도입을 현장에서 이끈 분이다. 지금도 이런 시스템이 그룹에서 유지되고 있는지 궁금하다.

최경석: 2012년 2월까지 LG전자에서 일하고, 이후 2022년까지 한양대에서 강의했다. 회사를 떠난 지 꽤 오랜 시간이 흘러 현장의 구체적인 모습은 잘 몰랐다. 이번 좌담을 계기로 현재 식스시그마 팀장에게 연락했는데, 다행히 잘 계승되고 있더라. 단순한 캠페인이나 구호에 그치는 게 아니라 품질 혁신이 시스템으로 유지되느냐가 관건인 것 같다. 감히 이야기하건대, 앞으로도 절대 자만하지 말고 계속 품질 혁신 기조를 이어나가야 할 것이다.

손: 식스시그마를 비롯한 품질 혁신 기조가 시스템으로 구축된 것이 LG전자의 세계 1등 비결이라고 본다. 구체적으로 현장에선 어떻게 적용되고 있나.

최: 식스시그마 인증은 다들 아시는 것처럼 그린벨트, 블랙벨트, 마스터블랙벨트(MBB)로 구성돼 있다. LG전자에선 식스시그마 역량 평가와 인사 제도가 연계돼 있다. 과장 승진은 그린벨트가 필수고, 부장은 블랙벨트, 팀장, 즉 조직 책임자는 MBB를 따야 한다. 이론뿐만 아니라 실제 프로젝트 성과로 증명해야 한다. 적어도 LG전자 안에선 의무적으로 거쳐야 하는 정도가 됐고, 지금도 이를 유지하고 있다. 한번 내재화된 시스템을 바꾸기는 쉽지 않다. 더욱이 팀장급 이상은 MBB 자격이 필수다. 굉장히 높은 수준의 역량이다. 이들은 조직 안에서 실질적인 경영 성과를 창출하는 프로젝트도 성공해야 한다. 품질 혁신 교육 과정에서 실제로 성공을 체험하는 것이다. 조직 책임자가 결국 임원도, CEO도 하는 것 아닌가. 즉 LG전자에선 품질 혁신 기반의 프로젝트 성공 체험자들이 고위직으로 올라간다. 현재 창원공장 가전사업부 본부장도 MBB 출신이다. 시스템과 인재 육성이 함께 돌아가는 구조다. LG전자에서만 매년 100~150명의 MBB가 육성된다. 현재까지 1200명 넘게 배출됐다고 알고 있다. 이들이 앞으로도 LG의 품질 혁신을 주도하는 리더로 성장할 것이다.

손: 작고하신 구본무 회장 때부터 품질 혁신 바람을 일으켰고, 이게 지금까지도 이어지고 있다. LG전자에만 있는 훌륭한 기업문화다.

최: 사실 LG전자도 아찔한 시행착오를 겪은 적이 있다. 김쌍수 부회장 퇴임 이후 식스시그마 조직이 완전히 해체되기도 했다. 전담 조직에 있던 이들도 모두 사업부로 내보냈다. 나도 러시아 공장 법인장으로 3년간 일했다. 다행히 이후 구본준 부회장이 부임했고 “식스시그마가 대체 다 어디로 갔느냐”고 질책했다. 러시아에 있던 내게도 연락이 와서 한국으로 돌아온 기억이 선명하다. 2010년 말, 한 달 만에 귀국해서 조직을 리빌딩했다.

손: 구본준 부회장께서 정말 큰일을 하신 거다. 올바른 기업문화의 계승 발전을 저해하는 요인은 반드시 없애야 한다. 그게 바로 리더의 역할이다.

▎김우승 원장은 “강단에 설 품질 전문가를 찾기도 어려운 실정”이라며 “기업의 수요가 대학 강좌 개설로 이어질 수 있다”고 강조했다. |

|

최: 구본무 회장 때 일이다. 미국 GE에서 연수를 마친 후 1999년 열린 임원회의에서 식스시그마 품질 혁신에 대해 발표했다. 당시 부장 직급이었다. 임원 400명 앞에 서서 발표하려니 무척 떨리더라. 임원회의 마지막 순서로 구 회장의 말씀이 이어졌다. “식스시스마를 전 계열사로 확장하라”는 지시였다. 단상에서 내려가다가 돌아서서 내게 악수를 청하며 “잘 부탁한다”고 말씀하신 기억이 생생하다. 그것 자체로 조직에 던진 임팩트가 엄청났다. 그해에만 전 계열사에서 식스시그마 교육을 받은 인원이 500명을 넘었다. 초기 품질 혁신 정착은 오롯이 구본무 회장 덕이었다. 회장이 하라는데 누가 반론을 제기하겠나. 그해 말 나도 임원으로 승진했다. 나는 기업에서 큰 혜택을 받은 사람이다. 나중에 내가 받은 혜택을 돌려줘야겠다고 마음먹었고, 운 좋게 한양대학교에서 강의를 맡을 수 있었다.

김우승: 한양대 에리카캠퍼스 기록을 찾아보니 식스시그마 교육이 시작된 게 2004년이다. 한국표준협회와 김쌍수 부회장께서 중요성을 엄청 강조하셨던 걸로 기억한다. 그래서 일반 교과목이 아닌 학연산 교과로 교무처에서 따로 관리했다. 처음에 한 개 반으로 출발한 과목이 나중에는 12개 강좌로 늘었다. 누적 수강 인원도 6619명에 달한다. 그린벨트 이수자가 5000명 가까이 됐고, 전체 인증률도 74%에 달했다. 식스시그마를 정식 교과목으로 채택한 대학은 한양대 에리카가 처음이었다. 이런 열기의 배경에는 다른 게 없다. 기업의 수요 때문이다. 취업을 앞둔 학생들 입장에선 취업 시 가점을 주는 식스시그마 인증이 필수였다. 그런데 2019년 들어 이런 열기가 확 꺾여 강좌 수가 1개에 그쳤다가 2022년에는 아예 사라졌다. 기업이 식스시그마 품질 혁신을 등한시하기 시작하니, 학생들도 굳이 배울 필요가 없어진 거다. 대학, 특히 공대 입장에선 취업과 연계되지 않은 과목을 개설할 여유가 없는 게 사실이다.

최: 현재 공학교육인증원장으로 일하고 계시다. 요즘은 어떤지 궁금하다.

김: 11월 초 공학인증원에서도 식스시그마 등 품질 혁신에 대한 교육을 재확산하기 위한 회의를 열었다. 그런데 마땅한 강사진 찾기조차 어려운 실정이다. 과거와 같은 전국적인 확산 운동이 절실하다. 오늘 만난 양인모 대표 등 전문가들이 관련한 학업 콘텐트를 만들고, 기업이 이를 다시 받아서 취업과 연계해야 한다. 요즘 반도체와 AI에만 학생들이 몰리는데, 결국 취업률 때문이다. 더욱이 지금은 예전에 비해 졸업학점 자체가 크게 줄었다. 과목 하나 열기도 쉽지 않지만, 취업과 연계하면 얼마든지 가능하다. 제조의 기본은 결국 품질이다. 이제는 식스시그마를 넘어 3세대 품질 혁신인 DFSS(Design For Six Sigma) 교육으로 진화해야 할 거다.

손: 그야말로 승자독식의 시대다. 결국 품질이 최고 위치에 오르지 않고는 살아남기 어렵다. 최근 우리 기업의 위기가 이를 증명한다. 국산 자동차가 세계적으로 인정받고 있지만, 3년 정도 지나 내구성과 신뢰성을 평가하면 여전히 하위권이다. 반도체는 TSMC에 밀리고, 가전도 LG가 1등이지만 2, 3등은 중국 업체다. 특히 중국 기업들이 엄청난 속도로 올라오고 있다. 이제는 거의 우리와 동등하거나 아예 추월한 수준이다. 이 시점에서 돌아보니 품질에 대한 인식이 굉장히 약해졌다. 미국마저 1990년대 말 이후로 말콤볼드리지상을 제정하며 품질이라는 원칙을 지켜나가고 있는데 우리는 어떤가. 온통 마케팅과 디자인에만 관심을 쏟는다. 기업의 본질적 경쟁력은 결국 품질에서 나온다. ‘퀄리티 넘버원’이 안 되니 추락하기 시작하는 위기가 닥쳐올 수밖에 없다. 그런데도 우리 기업들이 품질이라는 기본에 관심을 두지 않는 것으로 보여 안타깝다. LG전자를 제외하곤 어떤 기업에서도 식스시그마나 DFSS 전문가, 즉 품질 리더십을 찾기 어려운 게 지금의 현실이다.

양: 손 회장님께서는 공학 교육에도 관심이 크신 걸로 알고 있다. 식스시그마 원조인 미국의 공학 교육은 어떤지 궁금하다.

손: 식스시그마에서 진화해 DFSS가 정착하면서 미국의 제조업은 다시 초일류가 됐다. 지금은 FFE(Fuzzy Front End)까지 발전한 상황이다. 그런데 우리는 품질혁신론을 아예 잊어버렸다. 도대체 미국은 어떻게 했을까. 2000년 들어 미국은 공학교육인증제도를 완전히 뜯어고쳤다. 내로라하는 전문가들이 모두 모여서 초일류 국가가 되기 위해선 기업의 품질 리더십을 확고히 해야 한다고 결론 내렸다. 그렇게 만들어진 게 새로운 공학교육인증제도다. A부터 K까지 11개 공학 교육 역량을 다시 정립했다. 우리는 어떤가. 현재 대학교에서 식스시그마적 사고나 문제해결에 대한 교육을 하는 곳이 전무하다. 김 전 총장께서 한양대 에리카캠퍼스에서 선구적인 역할을 하셨던 거다. 미국은 식스시그마를 철저히 파악한 다음에 공학교육인증제도에 집어넣었다. 더 놀라운 건 1996년 확립한 ‘제품구현(PRP: Product Realization Process)’ 방법론이다. 미국기계학회(ASME)가 직접 학부 과정에서 가르쳐야 할 내용을 선정한 것이다. 제품이 실현돼서 나오는 데 필요한 품질 신뢰성 등 과학적 방법론을 학부에서 가르치라고 넣었다. 덕분에 미국 공대 교육에는 어김없이 DFSS가 들어 있다. 개별 기업의 방법론에 그치지 않고 국가적 차원에서 엔지니어 양성에 식스시그마 개념을 집어넣은 거다. 초일류 품질 혁신 방법론을 이미 공대생 시절부터 배운다는 뜻이다. 대학에서 기업까지 살아 움직이는 생태계다.

김: 회장님 말씀에 100프로 공감한다. 공대생들이 기업에 진출해 제조 엔지니어로 활동하기 위해선 다시 품질혁신 교육을 시작해야 한다. 정부도 관련 인재 양성 사업을 적극 펼쳐나가야 할 것이다. 교육부가 반도체 인력만 양성하는 게 아니라. 궁극적으로 품질 혁신 인력양성을 중심에 둬야 한다. 이를 위해선 전문가들이 제대로 만든 콘텐트가 중요하다. 오늘 모인 분들이 힘을 합쳐 대학 공학 교육을 재정립하고, 이것이 향후 기업의 인프라스트럭처가 되면 좋겠다.

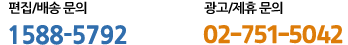

▎손욱 전 회장은 미국의 공학 교육 혁신 사례를 들며 대학의 역할을 주문했다. 양인모 대표는 품질 혁신을 이해하는 엔지니어 양성을 대학 공학 교육의 목표로 삼아야 한다고 말했다. |

|

손: 미국은 이미 1920년대부터 품질 혁신 역사를 써 내려온 나라다. 항상 이론을 만들고 정립하는 건 미국이 먼저다. 그런데 1970년대 말부터 1980년대 중반까지 일본 제품이 물밀듯 들어가서 산업 공동화 위기까지 맞았다. 일본에 밀린 데 대한 자성에서 출발한 게 식스시그마, DFSS, PRP 등이다. 즉, 제품을 만드는 제조공정의 모든 노하우를 과학적·통계적인 방법론으로 체질화한 거다. 특히 대학에서 학부 교육의 개혁이 이뤄지면서 완전한 제조 생태계를 만들어냈다. 우리도 지금이라도 나서야 한다. 한해 국가 R&D 예산이 30조원이다. 1조원만 대학에 투자하면 공학 교육과 품질 혁신 역량이 지금과는 완전히 달라질 수 있다.

양: 요소 기술에만 집중하지 말고, 엔지니어를 양성하는 대학 교육에서부터 출발해야 한다. 올바른 제조업 생태계를 조성하는 출발은 대학이다. 우리 제조업의 문제도 여기서 출발한다. 대다수 기업이 올바른 설계조차 하지 못하고 있다.

손: 잘못된 정도가 아니라 아예 제대로 된 시작도 못 했다고 봐야 한다. LG전자 정도만 지속적으로 품질 혁신을 이어왔고. 나머지 대다수 기업은 식스시그마 개선활동을 하다가 제대로 된 DFSS는 경험하지 못했다. 이게 왜 중요할까. 우리나라 중소기업에는 통계 전문가가 거의 없다. 정말 큰 문제다. 통계를 모르니 제대로 된 데이터가 나올 수 없다. 빅데이터를 떠든 지 오래지만 정작 전문가가 없는 셈이다. 중소기업에서 일하는 이들이 대학에서부터 기본을 배워 들어가면 달라진다. 공학교육인증원의 역할이 크다. 지금처럼 기업에만 맡겨놓으면 대기업은 그나마 자체적인 노력이라도 하지만 중소기업은 언감생심이다. 일본은 데밍상, 미국은 말콤볼드리지상이 있다. 모두 국가 주도다. 한국도 초기에는 대통령상도 주고 품질관리대상도 있었는데 지금은 아예 없다.

최: 대기업 중심으로 빅데이터에 대한 관심이 커졌고, 도입·적용한 지도 꽤 오래됐다. LG전자는 빅데이터를 분석하고 활용하는 미션을 식스시그마팀에 내렸다. 빅데이터는 결국 통계의 문제다. 이에 대한 개념을 가진 사람들이 해야 그나마 뭐라도 만들어갈 수 있다. LG그룹 전사 차원에서 이런 미션이 떨어졌고 상당수가 어려움을 겪고 있다고 들었다. 반면 LG전자에는 MBB 출신이 수두룩하다. 역시나 LG전자 주도로 여러 결과물이 만들어지고 있다고 하더라. 특히 요즘은 AI가 텍스트 데이터를 분석한다. 과거에는 계량치, 즉 수치 데이터만 분석할 수 있었다. 그런데 회의록이나 보고서 등은 다 텍스트 기반이지 않나. 수치와 텍스트를 접목해서 분석하는 시도가 이뤄지고 있다. 통계를 아는 사람들일수록 유리할 수밖에 없다.

손: AI 시대라고 정말 난리다. AI가 뭘로 움직이나. 바로 데이터다. 예를 들어 농업을 첨단화하려면 토양과 영양, 식물 성장 데이터가 잡혀야 한다. 스마트팜 같은 시스템이 중요한 게 아니다. 정확한 데이터를 뽑아내고 이를 분석하는 능력이 훨씬 중요하다. 가령 네덜란드 같은 농축산업 선진국은 수십 년 전부터 고유의 데이터를 쌓아서 사업화하고 있다. 한 농업 전문가에게서 “네덜란드 데이터를 적용하니 딸기 농장이 기가 막히게 돌아가더라”는 말을 들었다. 우리는 데이터나 AI에 대해 떠들기만 할 뿐, 데이터를 전 국가적 과제로 확보하고 분석하려는 노력은 부족하다. 공학 교육에서 출발해 기업으로 확대·전파해야 한다.

▎‘무한 품질’ 시리즈 좌담에 참석한 패널들은 품질 전문가를 양성할 대학 공학 교육의 혁신, 무한 품질을 추구하는 기업의 리더십 회복 등에 한목소리를 냈다. |

|

김: 대학 입장에선 대기업에서 다시금 품질 혁신 붐이 일어나야 한다고 본다. 과거 식스시그마 과정은 12개 강좌에 야간 강의까지 성황이었다. 취업에 도움이 됐기 때문이다.

손: 미국은 국가 전체가 힘을 모아서 공학 교육까지 혁신을 이뤄냈다. 생태계 모델은 미국이 명확히 증명해냈다. 우리도 이를 받아들여야 시행착오 없이 발전시킬 수 있다. 각계 전문가들이 모여서 마스터플랜을 만들어야 한다. 삼성과 현대차 등 위기 아닌 기업들이 없는 것 같다. 그룹 오너 중 한 분이라도 앞장서서 깃대를 들어야 한다.

양: 대학 교육을 바꾸려면 김 원장님 말씀대로 산업에서부터 붐이 일어나야 하는 게 분명하다. 그런데 우리 제조업이 방향을 잃은 지 오래다. 잘못된 DFSS를 받아들여 품질 혁신 없이 15년 세월을 흘려보냈다. 한국 제조업의 암흑기라 봐도 과언이 아니다. 미국은 DFSS를 통해서 이미 반응적 설계에서 예측적 설계로 진화했다. 최근에는 이를 넘어 FFE를 강화했다. 판매와 마케팅까지 과학적 데이터로 예측한다. 그 결과 전 세계 시가총액 상위 30개 기업 중 미국 기업이 70%를 차지한다. 예전에는 일본 기업이 다 차지했는데, 지금은 거의 없다. 일본이 제조 품질 면에선 여전히 1등이지만, 그 위에 설계 품질은 미국이 꽉 잡고 있다.

최: 결국은 기업이 선봉에 서야 한다. 식스시그마 초기 때도 그랬다. LG전자와 삼성SDI가 거의 동시에 처음 식스시그마를 도입했는데, 서울대 박성현 통계학과 교수가 평가단장으로 주도적인 역할을 했고, 두 회사가 공동 수상을 했던 기억이 있다. “식스시그마가 우리나라에 빠르게 확산되려면 선도 기업들이 노하우를 공개해야 한다. 성과를 확인해야 한다. 어느 회사가 대상을 받을지 모르지만, 다른 기업들이 벤치마킹할 수 있도록 공장을 오픈하자”고 제안드렸다. 실제로 당시 LG전자 본부장께 공장 오픈을 요청했고, LG전자와 삼성SDI 양사 모두 식스시그마 도입 현장을 외부에 공개했다. 경쟁사가 벤치마킹해 한국의 제조 경쟁력을 업그레이드하자는 인식을 모두가 공유했기에 가능한 일이었다.

손: 최 상무님 말씀대로 1996년 들어 LG전자와 삼성SDI가 거의 동시에 식스시그마 품질 혁신을 도입했다. 결론부터 말하면 LG는 체질화했고 삼성은 맥이 끊겨버렸다. 오너의 집중적이고 지속적 관심이 얼마나 중요한지 보여주는 사례다. 당시 삼성SDI는 브라운관 초일류 품질에 대한 고민이 컸다. GE의 의료기기 공장에서 식스시그마를 접한 내가 도입에 나섰고, GE코리아 강석진 회장에게서 많은 도움을 받았다. 실제 성과와 이익이 나면서 삼성전자, 삼성전기 등에도 권했고, 실제로 전파도 됐다. 2001년에는 한국을 방문한 잭 웰치 회장이 이건희 회장을 만났고, 삼성SDI가 잘하고 있다는 칭찬도 전했다고 한다. 이 회장도 “SDI에서 배우고 전사적으로 추진하라”는 지시를 내렸다. 그게 2003년 무렵이다. 이 회장이 쓰러진 게 2014년이다. 이후로 삼성의 품질 혁신도 멈춘 게 아닌가 싶다.

김: 말씀을 듣고 보니 단순한 의문이 떠오른다. 삼성과 현대 같은 큰 기업들이 이런 사실을 모르나? 품질 혁신이 뒤로 밀린 이유가 궁금하다.

손: 이현순 전 현대차 부회장께 들어보니, 현대차의 경우 2005년 무렵부터 비교적 늦게 식스시그마와 DFSS 도입에 나섰다고 한다. 그런데 이 전 부회장의 선배들은 거의 대부분 일본통이었다. 일본식 강건설계가 몸에 밴 이들이었다. 그러던 중 식스시그마에 몰입한 이가 이 전 부회장이다. 2011년 현대차를 떠날 때까지는 비교적 품질 혁신 기조가 이어졌다고 하더라. 하지만 이후 잘 계승되지 못했다. 마케팅과 디자인이 발전하고 매출과 이익도 늘면서 근본을 놓치고 있는 게 아닌가 싶다. 이걸 푸는 건 전적으로 리더, 즉 오너의 몫이다.

양: 현재 우리나라 제조업의 가장 큰 문제는 아직도 올바른 제품 설계를 하지 못하고 있으며, 혁신보다는 손쉬운 원가절감에 치중한다는 것이다. 우리나라 대부분의 기업은 DFSS를 잘못 받아들였다. ‘반응적 설계’에서 ‘예측적 설계’로 설계 패러다임이 바뀌었는데도 이를 인식조차 하지 못한 상태에서 여전히 반응적 설계에 머물러 있는 실정이다. 올바른 제품 설계를 하지 못하고, 신제품 기획인 FFE는 추진 방법을 모르거나 중요성을 인식하지 못해 형식적인 실행에 그친다. 자연히 혁신적인 제품을 개발하는 데 한계가 있다. 신제품 설계(DFSS)는 타깃을 정확하게 맞출 수 있는 능력을 확보하는 것이다. 즉, 품질과 신뢰성 확보다. 신제품 기획(FFE)은 시장의 변화를 읽는 눈을 가지고 움직이는 타깃을 포착할 수 있는 능력을 뜻한다. 적시에 신제품을 개발할 수 있는 능력을 강화하는 것으로, 비유한다면 우리나라 기업들은 현재 타깃을 정확히 맞출 수 없는 총과, 움직이는 타깃을 식별할 수 없는 눈을 가지고 승산이 없는 경영이란 전쟁을 수행하고 있는 셈이다. 이런 현실을 최고경영자와 구성원들에게 알리고 빠른 시일 내에 효과적으로 신제품 설계와 기획 역량을 확보하는 데 총력을 다해야 한다.- 장진원 기자 jang.jinwon@joongang.co.kr _ 사진 최기웅 기자